Materi CNC Dasar

A.

Sistem

Koordinat

Mesin CNC adalah mesin yang bekerja dengan gerakan

dasar sesuai dengan arah koordinat kartesian yaitu di sumbu X,Y, dan Z.

Kaidah tangan kanan untuk sistem koordinat kartesian

Lokasi sistem koordinat relatif terhadap mesin

bergantung pada tipe mesin. Arah sumbu mengikuti aturan tiga jari tangan kanan

(sesuai dengan DIN 66217).

Ketika kita berdiri di depan mesin, arah jari

tengah tangan kanan merupakan arah sumbu utama spindle. Berikut kemudian

berlaku: Ibu jari menunjuk ke arah sumbu

X positif, telunjuk menunjuk ke arah

sumbu Y positif, jari tengah menunjuk ke arah sumbu Z positif. Dalam

prakteknya, ini dapat terlihat sangat berbeda pada berbagai jenis mesin.

B.

Metode

pengukuran koordinat

Terdapat dua jenis metode pengukuran koordinat yang dapat menjelaskan pergerakan sumbu mesin

dalam arah sumbu X, Y dan Z. Kedua jenis metode pengukuran koordinat tersebut adalah :

·

metode

pengukuran mutlak ( absolute )

·

metode

pengukuran dengan pertambahan / berantai

( incremental ).

Dalam aplikasinya di mesin kedua metode pengukuran

koordinat tersebut dapat saling dikombinasikan penggunaannya secara bersamaan

sesuai dengan kebutuhan.

a.

Metode

pengukuran mutlak ( absolute )

Pengertian dari metode pengukuran mutlak ( absolute

) adalah metode pengukuran

koordinat yang hanya menggunakan sebuah titik

tetap / sebuah titik referensi. Kemudian titik tetap / titik referensi tersebut

digunakan sebagai acuan atau referensi

untuk pengukuran koordinat tujuan

selanjutnya. Sehingga dalam hal ini terjadi proses menentukan titik tetap / titik nol pada benda kerja hanya satu kali saja ( tidak berulang ). Jadi

setelah proses penetapan sebuah titik

nol pada benda kerja tersebut dilakukan, semua penulisan ukuran koordinat

tujuan selanjutnya dihitung dan diukur

dari titik nol benda kerja yang telah ditentukan sebelumnya.

b.

Metode

pengukuran dengan pertambahan / berantai ( incremental )

Pengertian dari metode pengukuran dengan

pertambahan / berantai (incremental) adalah metode pengukuran koordinat yang

menggunakan koordinat tujuan terakhir yang kemudian digunakan sebagai acuan

atau referensi untuk pengukuran

koordinat tujuan selanjutnya.

Dalam hal ini terjadi proses menentukan titik tetap / titik nol pada benda kerja terjadi berulang kali ( setiap kali berhenti,

koordinat tujuan terakhir tersebut digunakan sebagai acuan atau referensi untuk

pengukuran koordinat tujuan selanjutnya). Sehingga semua penulisan ukuran

koordinat tujuan selanjutnya dihitung

dan diukur dari koordinat titik setiap perhentian terakhir dari setiap

pergerakan yang telah dilakukan. Tanda

pengenal plus ( + ) atau minus ( - ) menjelaskan tentang arah

koordinat :

( +

) bergerak ke kanan atau ke atas

( -

) bergerak ke kiri atau ke bawah

C.

Titik

Referensi

Titik referensi disebut juga titik nol atau Zero Point

adalah titik acuan dalam sebuah

proses pengukuran. Dalam pemrograman mesin CNC, titik referensi dapat dibedakan

menjadi 2 macam :

·

Titik referensi

mesin

·

Titik referensi

benda kerja

a.

Titik

referensi mesin

disebut

juga titik nol mesin (Machine Zero

Point)

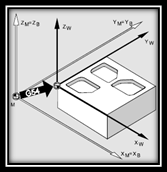

Titik referensi mesin adalah titik dimana koordinat

sumbu X, Y dan Z mesin bernilai nol, maka disebut juga titik nol mesin. Titik

ini mempunyai posisi yang tetap, maksudnya posisinya sudah dipersiapkan oleh

pembuat mesin dan tidak dapat diubah oleh operator mesin CNC.

b.

Titik

referensi benda kerja

disebut juga titik

nol (Workpiece Zero Point) Titik referensi benda kerja adalah titik dimana koordinat sumbu X, Y dan Z benda kerja bernilai nol, maka disebut juga titik nol benda kerja. Titik ini mempunyai posisi yang dapat ditentukan sendiri oleh programmer dan operator mesin CNC. Posisi titik referensi benda kerja merupakan posisi titik dengan jarak yang kita tentukan , diukur dari titik referensi mesin.

Hubungan antara Titik Referensi Mesin dan Titik Referensi Benda Kerja

Titik referensi benda kerja adalah hasil offset pengukuran dari titik referensi mesin

D.

Bagian

– bagian Program CNC

Setelah membahas mengenai struktur program CNC,

sekarang kita akan membahas mengenai bagian – bagian program CNC, dilihat dari

jenis instruksi pada program CNC, secara garis besar bagian – bagian program CNC kita bedakan menjadi 2 macam

yaitu : Informasi Geometris dan Informasi Teknologi

a. Informasi Geometris

Adalah bagian program CNC yang berisi instruksi

untuk menentukan posisi koordinat – koordinat

lintasan atau titik pada sumbu mesin CNC.

Untuk pemrograman kontur, ada 3 jenis informasi

geometris pada lintasan alat potong yaitu :

·

Entry Point : adalah posisi peletakan awal tool sebelum

penyayatan

contoh : G0 X-10 Y-10

·

Tool Path :

adalah titik – titik koordinat yang dilintasi oleh tool.

contoh

: G01 Z-5

G41 X10 dst

·

Exit Point : adalah posisi pembebasan tool setelah

penyayatan

contoh

: G0 X-10 Y-10

Beberapa kode program CNC yang masuk dalam

Informasi Geometris antara lain :

X : Posisi absolut untuk sumbu X

Y : Posisi absolut untuk sumbu Y

Z : Posisi absolut untuk sumbu Z

A : Posisi memutar terhadap sumbu X (rotary

around X)

B : Posisi memutar terhadap sumbu Y (rotary

around Y)

C : Posisi memutar terhadap sumbu Z (rotary

around Z)

U : Posisi relatif terhadap sumbu X

V : Posisi relatif terhadap sumbu Y

W : Posisi relatif terhadap sumbu Z

I : Jarak titik awal dan pusat radius

gerakan melingkar di sumbu X

J : Jarak

titik awal dan pusat radius gerakan melingkar di sumbu Y

K : Jarak

titik awal dan pusat radius gerakan melingkar di sumbu Z

R : Data radius

P : Jumlah perulangan untuk sub program

·

Address / Alamat

Address adalah bagian program CNC yang berupa sebuah huruf dengan arti yang tertentu

contoh : N F S T M G

X Y Z I J K

·

Word / Kata

Word adalah bagian program CNC yang terdiri dari

sebuah huruf dan beberapa angka (alamat dan sebuah bilangan)

contoh : G01 F500 M30 dan lain – lain.

·

Block Program

Block Program adalah penggalan program CNC atau 1

baris program CNC yang mempunyai maksud atau tujuan tertentu yaitu bagian program

CNC yang terdiri dari kumpulan word dan berisi semua informasi untuk

melaksanakan sebuah pengerjaan.

contoh : N05 G01 X-50 F200

b.

Informasi

Tehnologi

Adalah bagian program CNC yang berisi antara lain

tentang masukan – masukan instruksi kepada mesin CNC selain posisi koordinaat

sumbu mesin CNC, misalnya instruksi untuk mengatur kecepatan pemakanan /

feeding dan kecepatan putaran spindle dalam satuan RPM misalnya F300 S800.

Beberapa kode program CNC yang masuk dalam

Informasi Teknologi antara lain :

M : Miscellaneous function

F : Feeding

S : Spindle Speed dalam RPM

N : Nomor

baris program atau line number

T : Pemilihan alat potong atau Tool

D : Cutter diameter/radius offset

H : Tool length offset

C.

Kode

dasar CNC ( ISO )

Prinsip kerja dari pengoperasian mesin CNC

berdasarkan pada pemberian perintah – perintah atau kode – kode yang terdiri

dari dari angka serta huruf yang saling dikombinasikan untuk menghasilkan

gerakan tertentu yang bervariasi,

misalnya gerakan lurus, miring atau melingkar. Perintah atau kode yang terdiri

dari angka dan huruf tersebut sering disebut dengan kode NC ( NC code ) yang berwujud data analog yang kemudian siap dikirim dan

dieksekusi oleh prosesor yang terdapat pada mesin CNC sehingga menghasilkan

pengaturan putaran motor servo pada mesin CNC untuk menggerakan peralatan yang

ada untuk melakukan kegiatan permesinan hingga menghasilkan produk sesuai

dengan program yang dibuat. NC kode tersebut terdiri dari kode G ( G code ) dan

kode M ( M code ) serta didukung oleh kode informasi teknologi yang ada ( F, S,

T, dll ).

1.

Kode

G ( G code )

Bermacam – macam kode G yang sering digunakan dalam

pemrograman mesin CNC adalah sebagai berikut :

G00 :

Gerakan cepat / interpolasi lurus tanpa pemakanan

Maksudnya adalah G00 merupakan perintah supaya

sumbu mesin CNC (baik X, Y maupun Z) untuk melakukan gerakan lurus cepat

(feeding maksimal) sehingga kode G00 lebih tepat digunakan untuk memposisikan alat potong untuk

mendekatkannya ke benda kerja maupun membebaskan alat potong dari benda kerja

setelah selesai proses penyayatan.

Jadi G00 tidak boleh digunakan untuk penyayatan

karena feeding atau kecepatan gerakannya yang sangat tinggi.

G01 : Gerakan / interpolasi lurus

dengan pemakanan diikuti dengan F (

Feeding )

Maksudnya adalah G01 merupakan perintah supaya

sumbu mesin CNC (baik X, Y maupun Z) untuk melakukan gerakan lurus dengan

feeding yang bisa diatur kecepatan gerakannya, sehinnga G01 lebih sesuai

digunakan untuk proses penyayatan.

G02 : Gerakan melingkar searah jarum

jam ( Clockwise = CW )

G03 : Gerakan melingkar berlawanan

arah jarum jam

( Counter Clockwise = CCW )

G41 : Kompensasi alat potong ( tools )

di sebelah kiri kontur

G42 : Kompensasi alat potong ( tools )

di sebelah kanan kontur

G40 :

Membatalkan kompensasi alat potong ( tools ) di sebelah kiri / kanan

Kompensasi alat potong adalah pemindahan acuan

geometris gerakan alat potong, artinya acuan gerakan alat potong dipindahkan

dari titik pusat penampang alat potong menjadi tepi (sisi potong)

Gambar 29

Kompensasi Diameter Alat Potong

Gambar 30

Ilustrasi Kompensasi Diameter Alat Potong

·

G41 umumnya

digunakan untuk penyayatan outside kontur, sedangkan

·

G42 untuk inside

kontur seperti gambar diatas.

Dengan mengaktifkan kompensasi diameter alat

potong, maka program dapat di

aplikasikan untuk diameter cutter yang bervariasi tanpa harus mengubah

koordinat.

G54 – G59 : Titik referensi pada benda kerja

Gambar 31

Titik

referensi pada benda kerja

G90 : Metode pengukuran absolute

G91 : Metode pengukuran inkremental

2.

Kode

M ( M code )

Bermacam – macam kode M yang sering digunakan dalam

pemrograman mesin CNC adalah sebagai berikut :

M03 :

Spindle berputar searah jarum jam ( Clockwise = CW )

M04 :

Spindle berputar berlawanan arah jarum jam ( Counter Clockwise = CCW )

M05 :

Mematikan Spindle

M06 :

Mengganti alat potong ( Automatic Tool

Change )

M07 :

Collant 1 ( angin )

M08 :

Collant 2 ( air )

M09 :

Mematikan collant ( Collant off )

M30 :

Program berakhir ( End of Program )

3.

Kode teknologi

Kode teknologi berikut adalah kode G yang digunakan

untuk menentukan satuan kecepatan gerakan sumbu atau feeding mesin CNC, antara

lain :

·

G94 :

kecepatan gerakan sumbu / feeding dalam mm per menit (mm menit)

Kode G94 pada

umumnya dipakai untuk pemrograman mesin CNC Milling

·

G95 :

kecepatan gerakan sumbu / feeding dalam mm per putaran ( mm / putaran )

Kode G95 pada

umumnya dipakai untuk pemrograman mesin CNC Bubut

·

G96 :

kecepatan gerakan sumbu / feeding dalam mm tiap putaran (mm / putaran) constant

cutting speed, artinya feeding yang di masukkan akan mempengaruhi perubahan

kecepatan putaran spindle S dalam

RPM berdasarkan cutting speed tertentu.

Kode G96 pada

umumnya dipakai untuk pemrograman mesin CNC Bubut

Urutan penulisan program CNC

N10 G00 X-10 Y-10 ....

Petunjuk penulisan program CNC

Membuat proram CNC dengan kontur lurus tanpa kompensasi alat potong

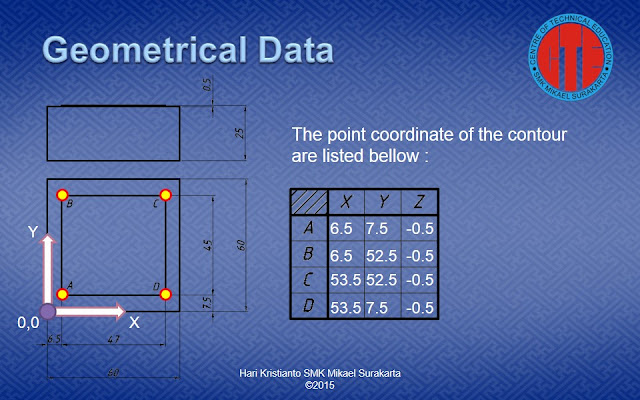

Mengidentifikasi titik - titik koordinat kontur benda kerja

Mengidentifikasi titik - titik koordinat lintasan alat potong atau disebut juga offset

Sebagai contoh kita gunakan End Mill Cutter diameter 10 maka jarak offsetnya R=5 mm

Menulis Syntax program CNC

Men-simulasikan program CNC dengan software MTS